机器人拆垛拆袋投料系统

机器人拆垛拆袋投料系统可实现 24 小时高速连续作业,减少人力成本,降低劳动强度。在一些投料过程中产生粉尘、强碱等危险环境的工作岗位,可以替代人工进行拆包投料,避免了工人直接暴露在危险环境中,降低了工伤事故的发生风险。精准拆垛拆包,通过刀片切割打开包装袋,并通过夹具振动将物料彻底卸出,残留率极低,远低于人工拆袋时因撕扯不彻底、残留过多导致的物料浪费。避免物料外泄污染,标准化操作,适配多种包装袋,确保在多样化场景下的稳定作业。对接后端自动化生产线,实现无人化工厂。

招工难与流失率高:此类工作多为重复性重体力劳动(如搬运 25kg 以上的袋装物料),劳动强度大、环境差(如粉尘、腐蚀性),年轻人意愿低,导致招工困难;同时,长期高强度工作易引发员工抵触,流失率高,需频繁培训新人,增加管理成本。

人工成本持续上涨:自动化系统一次性投入后,仅需少量维护人员,长期成本远低于人工。

管理效率低:人工操作易受情绪、疲劳、熟练度影响,难以标准化管理;且需额外投入考勤、绩效、安全培训等管理精力。

效率不稳定:人工拆垛速度约为 20-30 袋 / 小时,拆包与投料速度更慢,且受体力波动(如上午快、下午慢)、休息时间影响,难以维持稳定输出。

衔接断层:人工处理时,拆垛、拆包、投料等环节需人工传递,易出现等待间隙。

工伤与健康威胁:人工搬运重物易导致腰肌劳损、关节损伤等职业病;若物料为化工原料(如酸碱、有毒物质)、粉尘类(如面粉、煤粉)或高温物料,直接接触可能引发中毒、腐蚀灼伤,或因粉尘吸入导致肺部疾病(如尘肺病)。

安全事故隐患:人工拆包时,若包装破裂(如编织袋磨损),物料泄漏可能引发滑倒、爆炸(如粉尘达到爆炸浓度)等事故。

废袋不易回收:拆包完成的废袋散落不规整,占地位置面积大,自动化程度低,收集处理不方便。

产 品 优 势

采用3D视觉引导机器人拆垛,定位准确,系统稳定性高;

机器人带有防护服,耐强碱,耐腐蚀;

与物料接触位置均采用304不锈钢材质,耐腐蚀;

拆包夹具采用SMC品牌气缸,气缸所有铁质部件均采用不锈钢材质,夹具带有退袋板,保证废袋完全脱离夹具,夹具带有抖动功能,带内物料清空率更高;

配备废袋收集器单元可改善生产环境,减少人工整理废袋工作,设备提示收集满料,人工换收集袋即可,收集的废袋密封完好,易储存,方便处理;

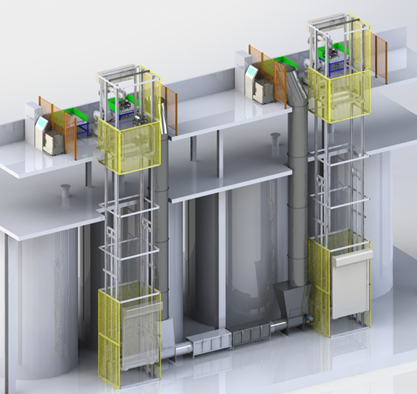

整体设备安装在二楼,一层只负责上料,取空托盘,废袋处理即可,节省空间;

废袋滑落管道,采用304不锈钢材质,完全密封。

适用场景

广泛应用于化工、建材、食品、医药、饲料等行业,尤其适合需要大量处理袋装物料的生产环节。例如:

化工行业:拆包处理片碱,塑料颗粒、化肥、染料等。

食品行业:拆包处理面粉、淀粉、白糖等。

建材行业:拆包处理水泥、石灰、砂石等。

雷火·竞技有限公司,是集研发、设计、制造于一体,致力于为用户提供智能拆先进解决方案,专注于智能拆系统、机器人系统集成、专机设备等,主要应用于医药、化工、高端食品、白酒、仓储物流等领域。

企业简介

关键词:

相关资讯

匠心赋能智造升级|雷火·竞技再次携手BCGS,打造特种纸行业智能化新标杆!

2025-12-09

2025-11-18